DANE TECHNICZNE:

- stabilność częstotliwości lasera: ± 0,05 ppm w ciągu 1 roku, 0,02 ppm w ciągu 1 godziny

- dokładność pomiaru liniowego: ±0,5 ppm w całym zakresie parametrów środowiska: 0°C – 40°C oraz 650 mbar – 1150 mbar

- maksymalna długość mierzenia przemieszczenia liniowego: 30 m

- maksymalna częstotliwość pomiarów dynamicznych do 50 kHz

- maksymalna prędkość ruchu liniowego 4 m/s

- kompensator XC-80 warunków otoczenia takich jak: tempera-tury powietrza, ciśnienia powietrza oraz wilgotności względnej, które mogą mieć wpływ na długość fali światła laserowego

- pomiar temperatury materiału (korpusu urządzania, maszyny) umożliwiający normalizowanie pomiarów liniowych względem standardowej temperatury materiału równej 20°C

|

|

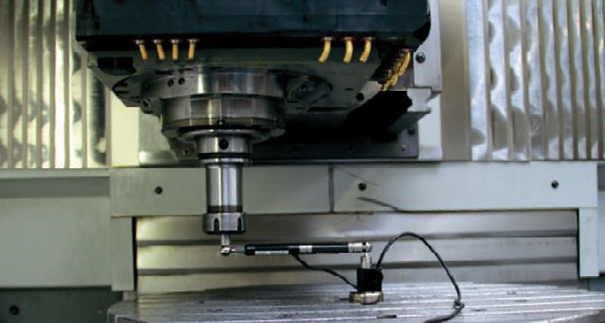

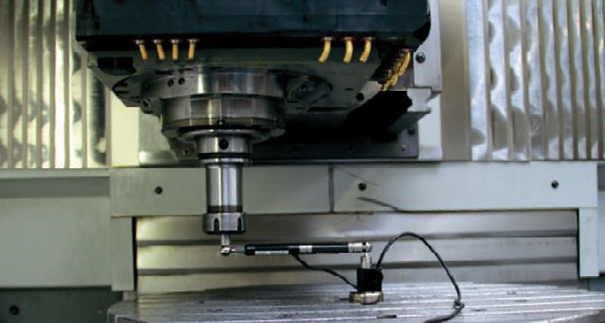

ZASTOSOWANIE:

- Pomiary dokładności geometrycznej oraz dokładności pozycjonowania obrabiarek i innych maszyn technologicznych, zwłaszcza sterowanych numerycznie.

- Możliwy jest: pomiar dokładności pozycjonowania osi sterowanych numerycznie, pomiar odchyłek kątowych (ugięć, skręceń) w czasie pracy elementów obrabiarek i maszyn, pomiar prostoliniowości ruchu, pomiar płaskości powierzchni np. stołów maszyn współrzędnościowych itp., pomiar prostopadłości osi, pomiar dokładności pozycjonowania osi obrotowych (po zastosowaniu specjalnego urządzenia RX-10), pomiar dynamiczny (prędkości, przyspieszeń).

- Uzyskane wyniki pomiarów mogą być wykorzystane do utworzenia tabel kompensacji błędów bezpośrednio w układach sterujących obrabiarek i maszyn.

|